电阻焊技术的原理及应用

北京科信机电技术研究所有限公司

北京信息科技大学

摘要:简要介绍了利用电阻热进行焊接的技术原理、分类、技术特点及其在金属元器件封装领域的应用。

一、电阻焊技术的基本原理

电流通过导体时会产生热量,此为电阻热。根据焦耳定律:Q =I2Rt,电流通过导体所产生的热量与导体的电阻成正比,与流过导体的电流的平方成正比,与通电的时间成正比。

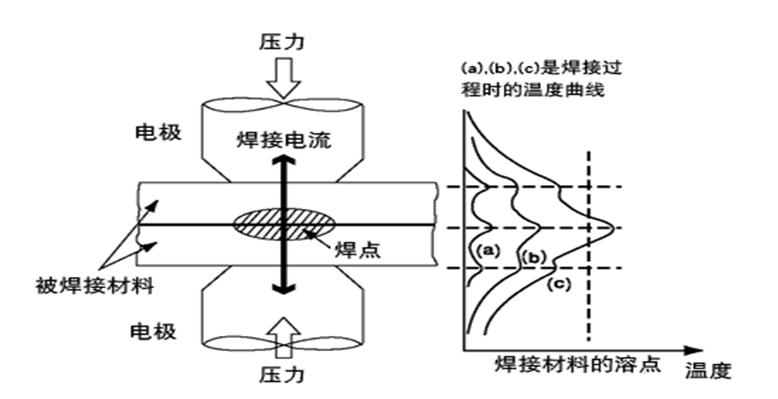

电阻焊一般是对被焊接工件施加一定的压力,将工件作为负载电阻,通过上下电极对工件供电,利用电流通过工件所产生的焦耳热将两工件之间的接触表面熔化而实现两个接触面焊接的方法。焊接过程如图1所示,首先通过上下电极对工件施加一定压力,然后通过上下电极给工件通电一定时间完成工件的焊接,图中右侧为三种不同的工件材料所对应的温度曲线,从单一工件的焊接温度曲线看,在工件的接触面位置温度达到最高,另外对于不同的导电材料,焊接温度不同。

电阻焊的焊接一般过程为:预压,使所需焊接的两料材表面相接触;压紧后电极放电,利用电阻热使所焊料材相接触部分熔化产生熔核;压紧,对所焊料材施加适当的焊接压力,使熔化后的液体金属填充满焊接面,同时挤出端面多余的液态金属及氧化夹杂物,使洁净的塑性金属紧密接触,并使焊点区域产生一定的塑性变形,以促进再结晶的进行,形成共同晶粒,获得优良的焊点。

图 1 电阻焊接示意图

二、电阻焊的特点

1、焊接过程无需焊剂、焊丝,不产生废气,相较传统焊接方式更为环保。

2、焊接过程不产生焊渣,焊接表面洁净美观。

3、能量集中,所需焊接时间较短,生产效率高。

4、熔核始终被金属包围,隔绝空气,焊接质量高。

5、电阻焊设备一般功率较大,机械化、自动化程度较高。

三、电阻焊技术的分类

点焊(Spot Welding):是使用柱状的正负电极对所需焊接料材进行预压、放电、压紧,行程较为集中的点状熔核(焊点)的焊接方式。点焊主要用于薄板焊接。

缝焊(Seam Welding):缝焊的过程与点焊相似,是以旋转的圆盘状滚轮或环形电极代替柱状电极,进行放电并形成连续焊缝的一种焊接方式。可分为滚焊和一次成型焊,均可形成连续焊缝。主要用于焊接焊缝较为规则、要求密封的结构,板厚一般在3mm以下。在金属元器件封装领域所应用皆为缝焊。

对焊(Butt Welding):也叫碰焊,是使焊件沿整个接触面焊合的电阻焊方法,常用于较大接触平面的金属焊接。

凸焊(Projection Welding)是点焊的一种变型形式;在一个工件上有预制的凸点,凸焊时,一次可在接头处形成一个或多个熔核。

四、电阻焊技术在金属元器件封装领域的应用

由于电阻焊方法的诸多优点,电阻焊技术广泛应用于光通讯、半导体、传感器等行业的金属封装工艺。例如,基于电容储能方式的电阻焊,可以完成对TO类金属封装元器件的一次性焊接,如图2所示,通过上下电极提供大电流完成一次成型缝焊;而对SMD(Surface Mounted Devices,表贴元件),一般采用焊接电源以平行缝焊的方式进行封装,如图3所示为平行焊设备工作图,对一些尺寸较小的表贴元件,为防止其在封装过程中底座和盖板产生相对位移,可采用先点焊后平行缝焊的方式进行封装。

图 2 储能封装设备的上下电极

图 3 平行缝焊设备工作图